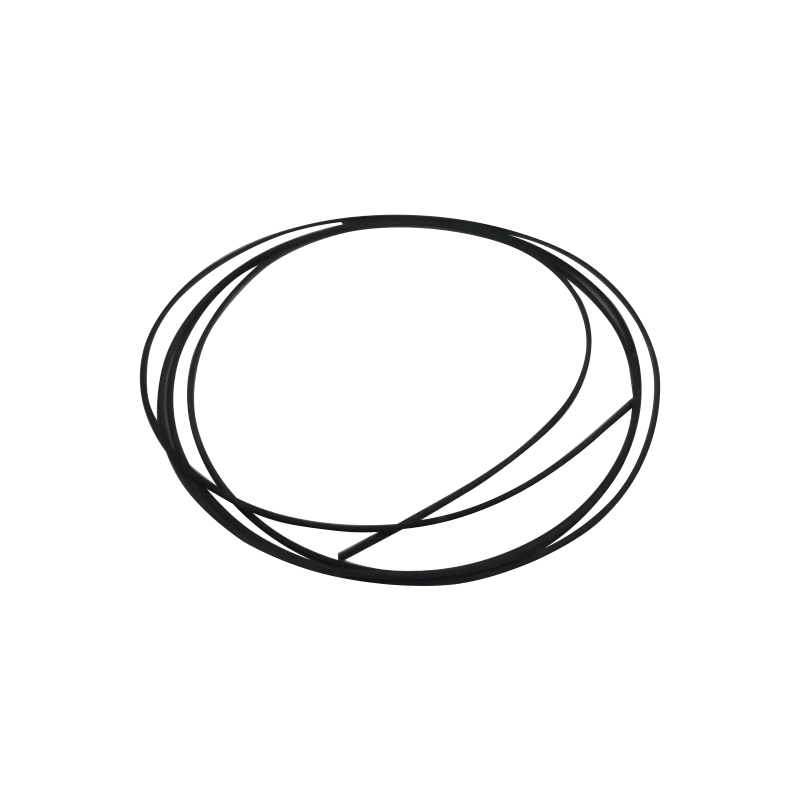

Procesul de producție a arcurilor de nichel-titan

Arcuri Ni-Ti sunt componente funcționale fabricate pe baza proprietăților aliajului cu memorie de formă nichel-titan (SMA). Sunt utilizate pe scară largă în domeniul medical, aerospațial, electronic și în alte domenii. Procesul de producție necesită un control strict al compoziției, microstructurii și proprietăților mecanice. Procesul de bază este centrat în jurul a cinci etape cheie: pregătirea materialului - formare - tratament termic - post-procesare - testarea performanței. Procesul specific și tehnologiile cheie sunt următoarele:

Prepararea materiilor prime de bază: Pregătirea tijei/sârmei din aliaj de nichel-titan

Performanța de bază a arcurilor de nichel-titan depinde de uniformitatea compoziției aliajului de nichel-titan (conținutul de nichel este de obicei 50,5% până la 51,2% (raport atomic) și trebuie controlat cu precizie pentru a asigura memoria formei și supraelasticitatea). Această etapă este baza procesului.

Proporționarea și topirea materiei prime

Se folosesc materii prime de înaltă puritate: burete de titan (puritate ≥99,7%) și nichel electrolitic (puritate ≥99,9%). Compoziția proiectată este cântărită cu precizie (toleranța trebuie să se încadreze în raportul atomic de ± 0,1% pentru a evita variația de temperatură a tranziției de fază cauzată de abaterea conținutului de nichel).

Proces de topire: Topirea prin inducție în vid (VIM) sau topirea cu arc în vid (VAR) este metoda principală. Una sau două etape de topire elimină segregarea componentelor, rezultând un lingou uniform de aliaj de nichel-titan (de obicei, 50-150 mm în diametru).

Comenzi cheie: Vidul de topire trebuie să fie ≥1×10⁻³Pa pentru a preveni oxidarea aliajului; viteza de răcire trebuie controlată la 50-100°C/min pentru a evita formarea structurii grosiere de turnare.

Prelucrarea plasticului: Realizarea de tije/sârme din aliaj

Aliajele de nichel-titan prezintă o plasticitate slabă la temperatura camerei, necesitând o combinație de prelucrare la cald și prelucrare la rece pentru a produce semifabricate cu arc (tije sau fire, cu diametrele determinate de specificațiile arcului. Sârma cu arc medical poate fi de până la 0,1 mm):

Forjare la cald/laminare la cald: Lingoul de aliaj este încălzit la 800-950°C (în regiunea fazei β, faza stabilă la temperatură înaltă a aliajelor de nichel-titan). Forjarea sau laminarea se efectuează apoi în tije cu diametre de 20-50 mm, descompunând structura turnată și rafinând dimensiunea granulelor.

Tragere la rece/laminare la rece: Tijele prelucrate la cald sunt treptat trase la rece (sau laminate la rece) până la diametrul țintă, cu fiecare deformare controlată la 5%-15% (pentru a evita fisurarea fragilă cauzată de o singură deformare excesivă). Recoacerea intermediară (700-800°C, 10-30 minute) se efectuează între cele două etape pentru a elimina călirea prin muncă și a restabili plasticitatea.

Tratarea suprafeței: După prelucrarea la rece, decaparea (un amestec de acid azotic și acid fluorhidric) este efectuată pentru a îndepărta depunerile de oxid de suprafață și pentru a asigura o finisare netedă a suprafeței (Ra ≤ 0,8 μm) pentru a evita concentrarea tensiunilor în timpul formării ulterioare.

Formarea arcurilor: fabricarea formei miezului

Sunt selectate diferite procese de formare în funcție de structura arcului (compresie, tensiune, torsiune) și cerințele de precizie. Cheia este de a asigura o geometrie stabilă a arcului și de a preveni deformarea semnificativă după tratamentul termic ulterior.

Bobinarea (procesul principal)

Echipament: Se folosește o mașină de înfășurare cu arc CNC, care controlează cu precizie viteza de înfășurare (50-200 rpm), pasul (0,1-5 mm) și numărul de spire (1-100). Este potrivit pentru arcuri obișnuite, cum ar fi forme cilindrice și conice.

Mucegai: Un dorn este selectat pe baza diametrului interior al arcului (mai ales din oțel de mare viteză sau carbură pentru a evita aderența cu aliajele de nichel-titan). În timpul înfășurării, viteza dornului trebuie să se potrivească cu viteza de alimentare a sârmei pentru a preveni slăbirea sau suprapunerea bobinelor.

Parametri cheie: Tensiunea înfășurării este controlată între 10 și 50 MPa (ajustată în funcție de diametrul firului) pentru a evita tensiunea excesivă care ar putea întări excesiv la rece și ar putea afecta rezultatele ulterioare ale tratamentului termic.

Procese speciale de formare (structuri complexe)

Pentru arcurile cu forme speciale (cum ar fi arcurile cu diametrul variabil și cu pas variabil), se utilizează tăierea cu laser (în primul rând, foaia/tubul din aliaj de nichel-titan este procesată într-un semifabricat, iar apoi forma arcului este tăiată cu ajutorul unui laser cu fibră, cu o precizie de ± 0,01 mm).

Microarcurile (cum ar fi cele utilizate în stenturile vasculare medicale) sunt produse folosind micro-electroformare sau turnare prin injecție de precizie (care necesită semifabricate de metalurgie a pulberilor de nichel-titan), dar aceasta este mai scumpă și este potrivită pentru aplicații de înaltă precizie.

Tratament termic cheie: conferirea memoriei formei/superelasticității

Proprietățile de bază ale arcurilor din nichel-titan (efectul de memorie a formei, supraelasticitatea, temperatura de tranziție de fază) sunt obținute prin tratament termic. Această etapă este nucleul procesului și necesită un control strict al temperaturii, timpului de menținere și vitezei de răcire.

Soluție de tratament: Ameliorează stresul intern Omogenizează compoziția

Scop: Îndepărtează tensiunile interne generate în timpul prelucrării la rece și asigură distribuția uniformă a elementelor de aliere (Ni și Ti), punând bazele tratamentului de îmbătrânire ulterioară.

Parametri de proces: Încălzire la 900-1050°C (regiunea fazei β), menținere timp de 10-60 de minute (ajustată în funcție de dimensiunea țaglei, timp de menținere mai scurt pentru sârmă și timp de menținere mai lung pentru tijă), urmată de stingerea cu apă (viteză de răcire ≥100°C/s) pentru a preveni descompunerea fazei β în faza fragilă Ti₂Ni.

Tratament pentru îmbătrânire: Reglarea temperaturii de tranziție de fază și proprietăți mecanice

Scop: Prin îmbătrânire, se precipită faze secundare fine (cum ar fi Ti₂Ni), ajustând temperatura de tranziție de fază a aliajului (Af: temperatura de finisare a austenitei, de obicei controlată între -50°C și 100°C, în funcție de aplicație; de exemplu, Af pentru arcuri medicale este de obicei în jur de 37°C, potrivindu-se cu temperatura corpului uman), în același timp îmbunătățind rezistența și, în același timp, superelasticitatea.

Parametri de proces: Încălzirea la 400-550°C (regiune α' β dublă-fazată), menținerea timp de 30-180 de minute, urmată de răcire cu aer sau cuptor (viteza de răcire afectează dimensiunea fazei precipitate; răcirea cu aer produce precipitate mai fine și rezistență mai mare).

Exemplu: Dacă arcul trebuie să prezinte superelasticitate la temperatura camerei, temperatura Af ar trebui să fie controlată sub temperatura camerei (de exemplu, Af = -10°C); dacă se dorește efectul de memorie a formei „deformare la temperatură scăzută-recuperare la temperatură înaltă”, Af ar trebui controlat la temperatura de recuperare țintă (de exemplu, 60°C).

Formare: Fixarea geometriei arcului

După înfășurare, arcul este supus modelării la temperatură scăzută într-o matriță de modelare (de obicei la 150-300°C timp de 10-30 de minute). Aceasta este pentru a fixa parametrii geometrici ai arcului, cum ar fi pasul și numărul de spire, pentru a preveni fluajul în timpul utilizării ulterioare. Acest lucru este aplicabil în special arcurilor medicale de precizie.

Post-procesare: Îmbunătățirea preciziei și a calității suprafeței

Această etapă abordează în primul rând abaterile de precizie și defectele de suprafață după formare și tratament termic, asigurându-se că arcul îndeplinește cerințele de asamblare și operaționale.

Tunderea finală și finisarea

După înfășurare, capetele arcului pot avea bavuri sau denivelări. Acestea necesită tăiere folosind tăierea de precizie a discului de șlefuire (pentru arcuri de tijă) sau tăiere cu laser (pentru arcuri de sârmă) pentru a asigura planeitatea suprafeței de capăt (eroarea de perpendicularitate ≤ 0,5°), menținând în același timp eroarea de înălțime fără arc în intervalul de ± 0,1 mm.

Întărirea și protecția suprafeței

Lustruirea suprafeței: Lustruirea electrochimică (folosind un amestec de acid fosforic și acid sulfuric ca electrolit) sau lustruirea mecanică (folosind o roată de șlefuit cu diamant) este utilizată pentru a reduce rugozitatea suprafeței la Ra ≤ 0,2 μm, minimizând uzura pieselor de contact în timpul utilizării (de exemplu, arcurile medicale trebuie să evite zgârierea țesutului uman).

Acoperire anti-coroziune: Dacă este utilizat în medii corozive (cum ar fi oceanul sau fluidele medicale), este necesară o acoperire cu nitrură de titan (TiN) (prin depunere fizică de vapori) sau politetrafluoretilenă (PTFE) pentru a spori rezistența la coroziune. (Aliajele NiTi sunt susceptibile la eliberarea de ioni de nichel în timpul imersiei pe termen lung; eliberarea de ioni trebuie controlată la ≤ 0,1 μg/cm²/zi.)

Curățare și uscare

Utilizați curățarea cu ultrasunete (folosind un agent de degresare neutru, 40-60°C timp de 10-20 minute) pentru a îndepărta uleiul de suprafață și reziduurile de lustruire. Apoi, uscați într-un cuptor de uscare cu vid (80-120°C timp de 30 de minute) pentru a preveni oxidarea suprafeței.

Testarea performanței: Asigurarea calificării produsului

Arcurile NiTi sunt supuse unor teste de performanță multidimensionale. Elementele cheie ale testului sunt după cum urmează:

| Categoria de detectare | Elemente de testare | Metode și standarde de testare | Cerințe de eligibilitate |

| Compoziție și structură | Conținut de nichel | Spectroscopie de emisie optică cu plasmă cuplată inductiv (ICP-OES) | 50,5%~51,2% (raport atomic) |

| microstructura | Microscop metalografic / Microscop electronic cu transmisie (TEM) | Dimensiunea boabelor ≤10μm, fără agregare evidentă în a doua fază | |

| Proprietăți mecanice | Superelasticitate (temperatura camerei) | Mașină de testare universală, încărcare ciclică (deformare 5%) | Tensiune reziduală ≤ 0,5%, stabilitate ciclului ≥ 1000 de ori |

| Efect de memorie a formei | Test ciclului de încălzire-răcire (măsurarea ratei de recuperare) | Rata de recuperare a formei ≥98% | |

| Precizie geometrică | Pas, număr de ture, înălțime liberă | Diametrul laser/mașină de măsurat coordonate | Eroare dimensională ≤ ±0,02 mm |

| Performanță de siguranță | Dizolvarea ionilor de nichel (utilizare medicală) | Test simulat de imersie în fluide corporale (ISO 10993-15) | ≤0,1μg/cm²·d |

| Viața de oboseală | Mașină de testare a oboselii (frecvența de încărcare 1 ~ 10Hz) | Viața de oboseală ≥1×10⁶ times (under rated load) |

Diferențele de proces în scenariile tipice de aplicație

Domenii diferite au cerințe de performanță diferite pentru arcurile din nichel-titan, necesitând ajustări specifice ale procesului:

Medical (de exemplu, stenturi vasculare, arcuri ortodontice cu arc): Este necesar un control strict al dizolvării ionilor de nichel (adăugarea de acoperire TiN), al temperaturii de tranziție de fază (Af ≈ 37°C) și al unei precizii ridicate de turnare (tăiere cu laser și lustruire electrochimică);

Aerospațial (de exemplu, arcurile mecanismului de desfășurare a satelitului): Este necesară o rezistență îmbunătățită la temperaturi înalte și scăzute (temperatura de îmbătrânire a crescut la 500-550°C pentru a spori stabilitatea la temperatură ridicată), cu o cerință de viață la oboseală de ≥ 1 × 10⁵ cicluri;

Electronice (de exemplu, arcuri de contact ale conectorului): Este necesară o elasticitate ridicată (superelasticitate la temperatura camerei, Af ≤ 25°C), suprafața necesită placare cu argint (pentru îmbunătățirea conductibilității), iar pentru turnare sunt utilizate micromașini de bobinat (diametrul firului ≤ 0,2 mm).

În rezumat, procesul de producție a arcului de nichel-titan este o combinație de „știința materialelor, fabricarea de precizie, ingineria tratamentului termic”. Miezul constă în echilibrarea proprietăților de memorie a formei ale materialului, stabilitatea mecanică și precizia geometrică prin controlul parametrilor la fiecare pas pentru a îndeplini cerințele funcționale ale diferitelor scenarii.

For more information, please call us at +86-18913710126 or email us at .

Procedurile intervenționale vasculare sunt parte integrantă a medicinei cardiovasculare moderne, ...

Introducere Tub endobronșic cu un singur lumen E-urile sunt o compone...

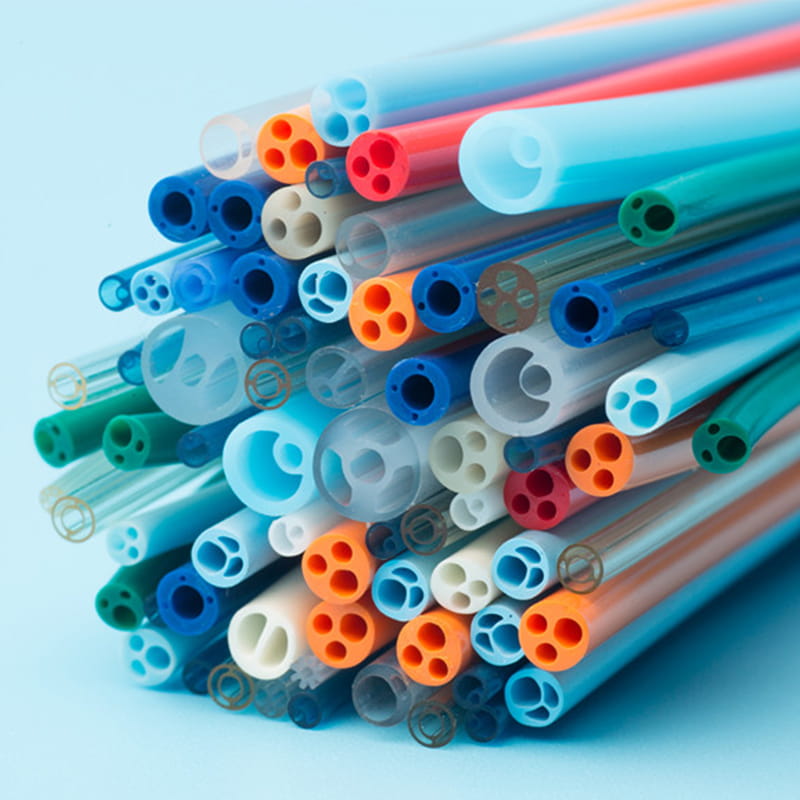

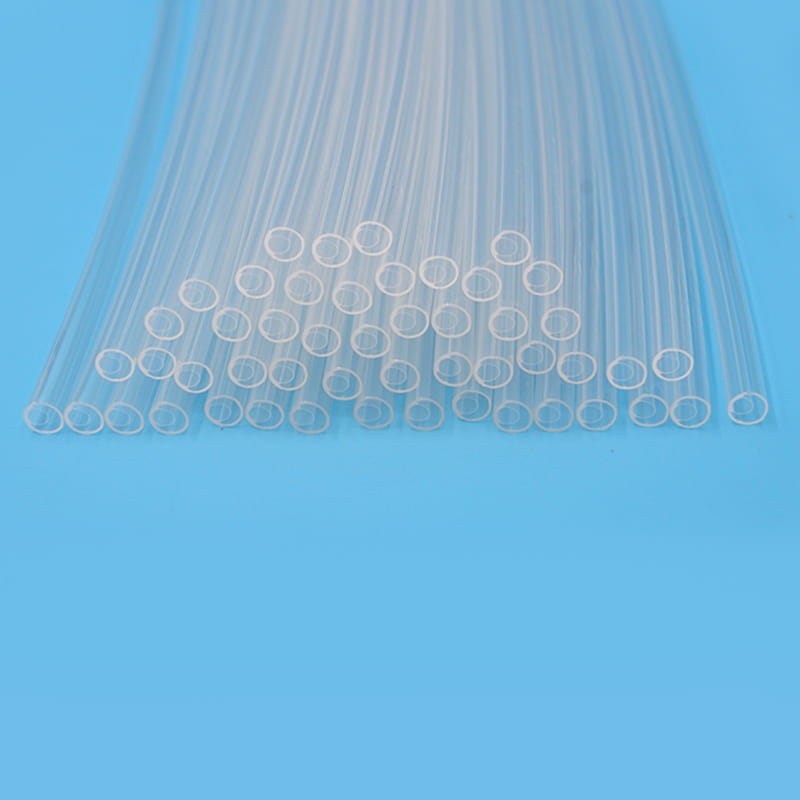

În medicina modernă, cateterele medicale sunt instrumente indispensabile utilizate într-o gamă la...

În industria sănătății, importanța selectării materialelor potrivite pentru dispozitivele medical...

În era medicinei de precizie, un tub mic poartă adesea greutatea responsabilităților de salvare a...

În asistența medicală modernă, gestionarea precisă a fluidelor este crucială pentru siguranța pac...